English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Wie verbessert eine Rotornutauskleidungsmaschine den Wirkungsgrad eines Elektromotors?

2025-12-17

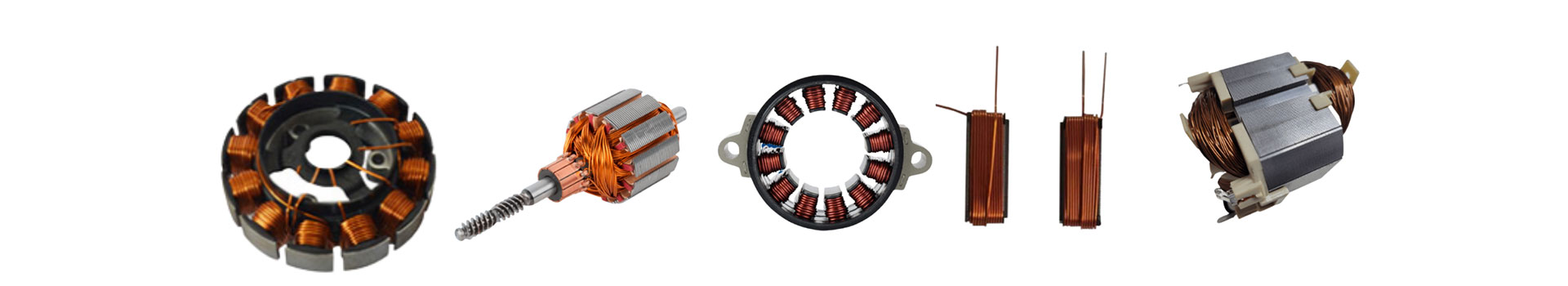

In der modernen Elektrofertigung sind Präzision und Effizienz entscheidend für die Herstellung leistungsstarker Motoren und Generatoren. DerRotornutauskleidungsmaschineist ein Spezialgerät zur Automatisierung und Standardisierung des Schlitzisolationsprozesses in Rotoren, um optimale elektrische Leistung und mechanische Zuverlässigkeit zu gewährleisten. Durch das präzise Einsetzen von Isoliermaterialien in die Rotorschlitze verringert diese Maschine das Risiko von Kurzschlüssen, verbessert die thermische Stabilität und verlängert die Gesamtlebensdauer der Rotorbaugruppe.

Die Kernspezifikationen der Maschine sind auf Präzision und hohen Durchsatz ausgelegt. Typische Parameter für eine fortschrittliche Rotornutauskleidungsmaschine sind unten aufgeführt:

| Parameter | Spezifikation |

|---|---|

| Kompatibilität der Schlitzbreite | 5 mm – 50 mm |

| Rotordurchmesserbereich | 50 mm – 600 mm |

| Futtermaterial | Nomex, Polyesterfolien, Glimmerbänder |

| Einfügungsgeschwindigkeit | 50 – 120 Slots/Min |

| Automatisierungsebene | SPS-gesteuert, halbautomatisch oder vollautomatisch |

| Stromversorgung | 220V/380V, 50Hz/60Hz |

| Genauigkeit | ±0,1 mm pro Schlitzeinfügung |

| Maschinenabmessungen | 2,2 m × 1,5 m × 1,8 m |

| Gewicht | 1.200 kg |

Diese Konfiguration ermöglicht es Herstellern, eine gleichbleibende Isolationsqualität über ein breites Spektrum an Rotorgrößen und Schlitzabmessungen zu erreichen und sowohl Standard- als auch kundenspezifische Produktionsanforderungen zu erfüllen.

Wie steigert die Rotornutauskleidungsmaschine die Produktivität in der Motorenfertigung?

Der Hauptvorteil des Einsatzes einer Rotornutauskleidungsmaschine liegt in der Möglichkeit, den manuellen Arbeitsaufwand erheblich zu reduzieren und gleichzeitig ein hohes Maß an Präzision beizubehalten. Herkömmliche Schlitzisolationsmethoden sind stark auf qualifizierte Bediener angewiesen, was zu Variabilität führt und das Fehlerrisiko erhöht. Bei einer automatisierten Maschine wird jeder Rotorschlitz gleichmäßig ausgekleidet, was die elektrische Integrität gewährleistet und Produktionsausfälle aufgrund von Nacharbeiten oder Materialfehlern reduziert.

Das SPS-Steuerungssystem der Maschine ermöglicht es dem Bediener, Parameter wie Bandspannung, Einführgeschwindigkeit und Rotordrehung anzupassen und so den Prozess für verschiedene Rotordesigns zu optimieren. Erweiterte Modelle verfügen über ein automatisches Materialzuführungssystem, das manuelle Eingriffe weiter minimiert und den Durchsatz erhöht. Durch die Integration solcher Maschinen können Produktionslinien schnellere Zykluszeiten, eine verbesserte Qualitätskontrolle und geringere Ausschussraten erreichen.

Ein weiterer Faktor, der zur Produktivität beiträgt, ist die Anpassungsfähigkeit der Maschine an verschiedene Dämmstoffe. Rotorschlitzauskleidungsmaschinen sind mit Glimmerbändern, Nomex-Folien und Polyesterfolien kompatibel. Diese Flexibilität ermöglicht es Herstellern, Isolationslösungen für bestimmte Motortypen anzupassen, unabhängig davon, ob sie einen höheren thermischen Widerstand, eine erhöhte Durchschlagsfestigkeit oder eine verbesserte mechanische Stabilität erfordern. Durch die Reduzierung der Materialhandhabungszeit und die Sicherstellung einer präzisen Platzierung trägt die Maschine direkt zu Kosteneinsparungen und betrieblicher Effizienz bei.

Wie können Hersteller eine gleichbleibende Qualität der Rotorschlitzisolierung sicherstellen?

Das Erreichen einer gleichmäßigen Isolierung ist sowohl für die Motorleistung als auch für die Sicherheit von entscheidender Bedeutung. Schwankungen in der Dicke der Nutauskleidung oder unsachgemäße Materialplatzierung können zu Hotspots, teilweisen Kurzschlüssen und schließlich zum Motorausfall führen. Rotorschlitzauskleidungsmaschinen begegnen diesen Herausforderungen, indem sie eine präzise Spannungssteuerung, eine automatische Einstellung der Einführtiefe und eine Echtzeitüberwachung der Materialplatzierung bieten.

Qualitätssicherung beginnt mit der richtigen Kalibrierung. Bediener können die Einführtiefe entsprechend den Rotorschlitzabmessungen einstellen, während Sensoren die Materialausrichtung überwachen. Einige fortschrittliche Maschinen verwenden Bildverarbeitungssysteme, um eine falsch ausgerichtete oder unvollständige Bandplatzierung zu erkennen und so eine sofortige Korrektur ohne Produktionsunterbrechung zu ermöglichen.

Häufige Fragen zu Rotornutauskleidungsmaschinen

F1: Welche Rotortypen kann eine Rotornutauskleidungsmaschine verarbeiten?

A1:Die meisten Maschinen sind für ein breites Spektrum an Rotordurchmessern geeignet, typischerweise von 50 mm bis 600 mm, und Schlitzbreiten von 5 mm bis 50 mm. Diese Vielseitigkeit ermöglicht es Herstellern, dieselbe Ausrüstung für mehrere Motortypen zu verwenden, darunter kleine Haushaltsmotoren, Industriemotoren und Hochleistungsgeneratoren. Für einzigartige Rotorgeometrien stehen anpassbare Werkzeugoptionen zur Verfügung.

F2: Wie wird das Isoliermaterial für verschiedene Rotortypen ausgewählt?

A2:Die Auswahl richtet sich nach den elektrischen und thermischen Anforderungen des Motors. Glimmerbänder bieten eine hohe thermische Beständigkeit und elektrische Isolierung und eignen sich für Hochtemperaturanwendungen. Polyester- oder Nomex-Folien bieten Flexibilität und einfache Handhabung für Standardmotoren. Das Materialzuführungssystem der Maschine unterstützt verschiedene Dicken und Breiten und gewährleistet so eine präzise Platzierung ohne Beschädigung des Materials.

Über die Qualität hinaus tragen Rotorschlitzmaschinen zur Betriebssicherheit bei. Eine ordnungsgemäße Isolierung verhindert Kurzschlüsse und verringert das Risiko einer Motorüberhitzung. Der automatisierte Prozess minimiert außerdem den direkten menschlichen Kontakt mit scharfen Rotorkanten oder Hochtemperaturmaterialien und erhöht so die Sicherheit am Arbeitsplatz.

Wie werden sich Rotornutauskleidungsmaschinen in der Elektrofertigung der Zukunft weiterentwickeln?

Der Trend in der Motorenproduktion geht hin zu höherer Automatisierung, digitaler Integration und Präzisionsfertigung. Von Rotorschlitzauskleidungsmaschinen wird erwartet, dass sie KI-basierte Prozessoptimierung, vorausschauende Wartungswarnungen und IoT-Konnektivität für Echtzeitüberwachung umfassen. Diese Fortschritte werden es Herstellern ermöglichen, Ausfallzeiten weiter zu reduzieren, die Energieeffizienz zu verbessern und die Rotorleistungsanalyse zu verbessern.

Darüber hinaus unterstützen zukünftige Maschinen möglicherweise schnellere Einfügegeschwindigkeiten ohne Kompromisse bei der Präzision. Entwicklungen in der Materialhandhabung, wie automatisierte Rollenwechselsysteme und adaptive Spannungsregelung, werden einen kontinuierlichen Betrieb für die Massenproduktion ermöglichen. Die Integration mit Industrie 4.0-Praktiken ermöglicht Ferndiagnose, vorausschauende Fehlerkorrektur und nahtlose Datenerfassung zur Qualitätssicherung.

Die Rolle dieser Maschinen wird auch erweitert, um neue Motortechnologien wie hocheffiziente Elektrofahrzeugmotoren und leistungsstarke Industrieantriebe zu berücksichtigen. Hersteller, die heute in fortschrittliche Rotornutauskleidungsmaschinen investieren, positionieren sich, um die Standards der nächsten Generation für Elektromotoren zu erfüllen und so die Wettbewerbsfähigkeit sowohl auf dem heimischen als auch auf dem globalen Markt sicherzustellen.

Zusammenfassend lässt sich sagen, dass Rotornutauskleidungsmaschinen eine Schlüsseltechnologie für die moderne Motorenproduktion sind, da sie Präzision, Geschwindigkeit und Automatisierung kombinieren, um eine gleichbleibende Isolationsqualität zu liefern. Ihre Fähigkeit, verschiedene Rotortypen zu handhaben, verschiedene Isoliermaterialien zu unterstützen und in automatisierte Produktionslinien zu integrieren, macht sie unverzichtbar für Hersteller, die eine hohe Leistung und betriebliche Effizienz anstreben.SHUAIRUI®bietet fortschrittliche Rotornutauskleidungsmaschinen, die auf diese Anforderungen zugeschnitten sind und robuste Lösungen sowohl für Standard- als auch für Spezialmotoranwendungen bieten. Für detaillierte Spezifikationen, Preise und Beratung zur Integration dieser Maschinen in Produktionsabläufe,Kontaktieren Sie unsHeute.