English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Wie erreicht eine DC-Bürstenrotor-Produktionslinie eine hochvolumige Präzisionsfertigung?

2025-12-11

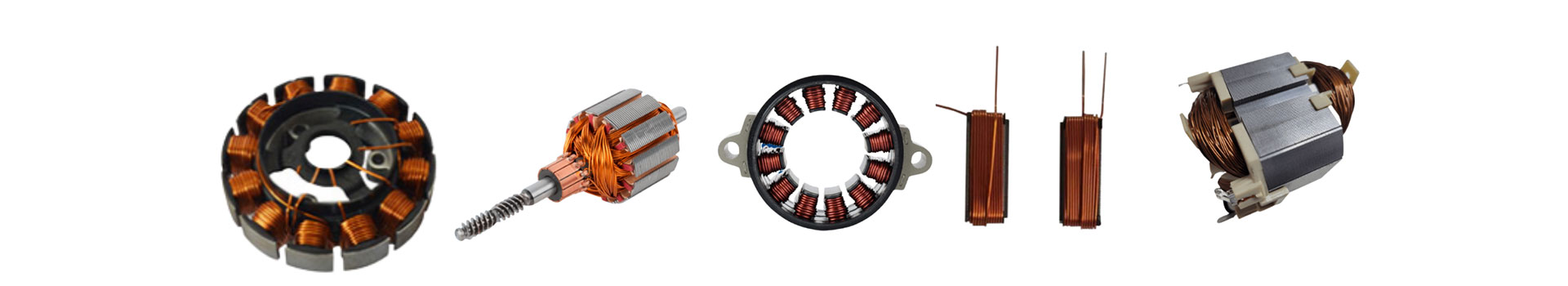

A Produktionslinie für DC-Bürstenrotorenist ein integriertes Fertigungssystem zur Automatisierung der Formungs-, Wickel-, Montage-, Auswucht-, Mess- und Prüfprozesse, die für die Produktion von Rotoren für Gleichstrommotoren in großem Maßstab erforderlich sind. Sein Hauptzweck besteht darin, eine konsistente Rotorgeometrie, eine stabile elektrische Leistung, geringe Geräuschentwicklung und wiederholbare Leistung über Tausende oder Millionen von Einheiten hinweg sicherzustellen.

Um das technische Verständnis zu unterstützen, fasst die folgende Tabelle repräsentative Parameter einer typischen DC-Bürstenrotor-Produktionslinie zusammen und zeigt die Art der Prozessstationen, ihre Fähigkeiten und die entsprechende Messgenauigkeit. Diese Übersicht hilft dabei, die technischen Merkmale und betrieblichen Fähigkeiten zu verdeutlichen, die Durchsatz, Qualität und langfristige Produktivität bestimmen.

| Systemkomponente | Schlüsselfunktion | Repräsentative technische Parameter | Wert/Fähigkeit |

|---|---|---|---|

| Drahtwickelstation | Automatisiert das Spulenwickeln | Drahtdurchmesserbereich | 0,10–1,20 mm |

| Wickelgeschwindigkeit | 1500–3000 U/min | ||

| Laminierungsstapelmodul | Bildet Rotorstapel | Toleranz der Stapelhöhe | ±0,02 mm |

| Wellen-Einpresseinheit | Fügt Wellen präzise ein | Kontrolle der Einpresskraft | 1–3 kN einstellbar |

| Kommutatorschweißsystem | Verbindet Spulen und Kommutator | Schweißmethode | WIG-/Laser-/Lichtbogenoptionen |

| Dynamische Auswuchtstation | Sorgt für geringe Vibrationen | Auswuchtgenauigkeit | ≤1 mg |

| Elektrische Prüfstation | Führt Widerstands- und Überspannungstests durch | Überspannungsprüfspannung | Bis zu 5 kV |

| Vision-Inspektionssystem | Erkennt Oberflächen- und Dimensionsfehler | KI-basierte Erkennungsgenauigkeit | ≥99 % Erkennungsrate |

| Automatisches Transfersystem | Bewegt Einheiten über Stationen hinweg | Zykluszeit pro Rotor | 3–7 Sekunden |

In den folgenden Abschnitten wird erläutert, wie diese Systeme über vier wichtige Analyseknoten hinweg zusammenarbeiten und eine etwa 3000 Wörter umfassende Inhaltsstruktur auf tiefer Ebene bilden, die für Leser aus den Bereichen Fertigung, industrielle Automatisierung und B2B-Technik optimiert ist.

Wie sorgt eine DC-Bürstenrotor-Produktionslinie für Prozessstabilität in jeder Fertigungsphase?

Eine für die Herstellung von DC-Bürstenrotoren konzipierte Produktionslinie folgt einer strukturierten Prozessarchitektur, die auf koordinierten mechanischen, elektrischen und digitalen Steuerungssystemen basiert. Die Stabilität dieser Architektur hängt von der Workflow-Sequenzierung, der Stationspräzision und der Integration der Qualitätskontrolle ab.

Wie wird die Genauigkeit der Laminierungsstapelung aufrechterhalten?

Das Stapeln der Laminierung ist einer der ersten kritischen Schritte. Das System muss sicherstellen, dass jede Stahllamelle gleichmäßig ausgerichtet und komprimiert ist, um die Gleichmäßigkeit des Magnetfelds zu gewährleisten. Stapelmodule basieren auf Vibrationsförderern, servogesteuerten Ausrichtungsmechanismen und Höhenüberwachungssensoren. Diese ermöglichen eine kontinuierliche Korrektur während des Betriebs und verhindern so eine Fehlausrichtung, bevor sie sich in einer Unwucht oder Vibration des Rotors niederschlägt.

Wie sorgt die Wickelstation für eine gleichbleibende Spulengeometrie?

Die Spulengeometrie wirkt sich direkt auf den elektrischen Widerstand, die Drehmomentabgabe und die Wärmeerzeugung aus. Um Schwankungen zu vermeiden, verwenden Wickelstationen Servomotoren mit geschlossener Rückkopplung, die eine gleichmäßige Spannung während des gesamten Wickelzyklus gewährleisten. Drahtspanner regulieren die Zugkraft und verhindern so Verformung oder Dehnung, während programmierbare Muster die Anzahl und Verteilung der Windungen aufrechterhalten. Dadurch wird sichergestellt, dass jeder Rotor die elektrischen Toleranzen entsprechend den Designanforderungen einhält.

Wie verbessert das automatisierte Kommutatorschweißen die Zuverlässigkeit der elektrischen Leitung?

Das Schweißsystem verbindet die Spulendrahtleitungen mit den Kommutatorsegmenten. Laser- oder Lichtbogenschweißsysteme sind so konfiguriert, dass sie eine stabile Temperatur, Eindringtiefe und Schweißnahtkonsistenz aufrechterhalten. Echtzeitsensoren überwachen die Schweißtemperatur und -kontinuität und verhindern so Kaltverbindungen oder Teilverschmelzungen. Durch die Aufrechterhaltung gleichmäßiger Verbindungen verringert das System das Ausfallrisiko bei Hochgeschwindigkeitsmotorbetrieb.

Wie stellt das Auswuchten eine langfristige Rotorleistung sicher?

Das dynamische Auswuchten eliminiert Vibrationsquellen, sorgt für einen ruhigen Motorbetrieb und verlängert die Lagerlebensdauer. Ein Zweiebenen-Auswuchtsystem misst die Massenverteilung und korrigiert Unwucht automatisch durch Materialabtrag oder Mikrobohren. Die Auswuchtgenauigkeit erreicht ≤1 mg, was den Standards für Kleingeräte, Kfz-Aktuatoren und Industrieinstrumente entspricht.

Wie validiert die elektrische Prüfung jeden Rotor vor dem Zusammenbau?

Die Prüfstation bietet Überspannungsprüfungen, Widerstandsprüfungen, Isolationsmessungen und die Überprüfung der Stromkreiskontinuität. Überspannungsprüfungen bis 5 kV erkennen Isolationsfehler, die bei einer visuellen oder mechanischen Inspektion nicht sichtbar sind. Elektrische Tests bestätigen, dass jeder Rotor die Funktionsparameter erfüllt, bevor er die Linie verlässt, wodurch kostspielige Ausfälle nachgelagert vermieden werden.

Wie verbessert die Automatisierung den Durchsatz, die Qualitätssicherung und die Kosteneffizienz?

Automatisierung ist die Grundlage der modernen Rotorfertigung und ermöglicht höhere Produktionsraten bei gleichzeitiger Reduzierung von Produktionsfehlern und Arbeitsintensität.

Wie reduziert die automatisierte Prozesssteuerung die Variabilität?

Jede Prozessstation kommuniziert über eine zentrale SPS oder Industrie-PC-Plattform. Sensoren sammeln Daten zu Kraft, Drehmoment, Spannung und Ausrichtung. Wenn eine Unregelmäßigkeit auftritt, passt das System Parameter an oder stoppt die Produktion, um fehlerhafte Chargen zu vermeiden. Diese Regelung im geschlossenen Regelkreis gewährleistet vorhersehbare und wiederholbare Ergebnisse.

Wie verbessern optische Inspektionssysteme die Fehlererkennungsraten?

Die optische Inspektion erkennt Grate, Kratzer, Verformungen und Maßabweichungen. Mit einer Erkennungsgenauigkeit von ≥99 % verringert das Bildverarbeitungssystem die Abhängigkeit von manueller Inspektion. Darüber hinaus werden Fehlertypen dokumentiert, was eine Ursachenanalyse und kontinuierliche Verbesserung ermöglicht.

Wie senkt die Automatisierung die Betriebskosten für Hersteller?

Die Automatisierung reduziert den manuellen Arbeitsaufwand, senkt die Nacharbeitsraten, erhöht den Durchsatz und reduziert den Ausschuss. Während die Anfangsinvestition höher ist, ergeben sich langfristige Kostenvorteile aus höherer Konsistenz, geringeren Erträgen, stabiler Qualität und vorhersehbarer Ausgabeplanung.

Wie gewährleistet die Linie die Rückverfolgbarkeit jeder Einheit?

Rückverfolgbarkeitssysteme kennzeichnen jeden Rotor mit einem Seriencode, der mit den Prozessdaten verknüpft ist. Dies verbessert die Qualitätsprüfung, das Garantiemanagement und die Compliance in Automobil- und Industriebereichen, die eine dokumentierte Produktionshistorie erfordern.

Wie unterstützt das System Skalierung, Anpassung und zukunftsfähige Produktions-Benchmarks?

Da die Nachfrage nach Gleichstrommotoren in den Bereichen Automobil, Heizungs-, Lüftungs- und Klimatechnik, Haushaltsgeräte, Roboterspielzeug und Industrieausrüstung wächst, benötigen Hersteller Produktionslinien, die häufige Designänderungen und unterschiedliche Rotorspezifikationen ermöglichen.

Wie ermöglicht der modulare Aufbau eine Skalierung der Produktion?

Stationen können entsprechend den Durchsatzzielen hinzugefügt, entfernt oder aufgerüstet werden. Hersteller können bei steigender Nachfrage von halbautomatischen auf vollautomatische Konfigurationen skalieren. Diese Modularität vereinfacht auch die Wartung und reduziert Ausfallzeiten.

Wie passt sich die Anlage an unterschiedliche Rotorgrößen an?

Einstellbare Halterungen, programmierbare Wicklungsmuster und flexible Wellenmontagemodule gewährleisten die Kompatibilität mit mehreren Rotorabmessungen. Diese Anpassung unterstützt die Produktdiversifizierung, ohne dass parallele Produktionslinien erforderlich sind.

Wie bereitet die Integration fortschrittlicher Sensoren das System auf zukünftige Upgrades vor?

Hersteller setzen zunehmend auf vorausschauende Wartung und nutzen dabei Vibrationssensoren, Wärmebildkameras und Leistungsanalysen. Diese Sensoren ermöglichen eine frühzeitige Erkennung von Verschleiß und tragen so zur Aufrechterhaltung einer hohen Betriebszeit bei.

Wie ermöglicht die Digitalisierung eine Fernüberwachung und -optimierung?

Industrielle Konnektivität ermöglicht Echtzeit-Leistungs-Dashboards, Ferndiagnose von Fehlern und Produktionsanalysen. Teams können Zykluszeiten, Ausschussraten und Maschinenzustände überwachen und so datengesteuerte Produktionsentscheidungen ermöglichen.

Wie können Hersteller dieses System für Wettbewerbsvorteile und langfristigen Betriebswert nutzen?

Eine DC-Bürstenrotor-Produktionslinie ist eher ein strategischer Vermögenswert als eine einfache Maschine. Sein Wert liegt in seiner Fähigkeit, die Expansion zu unterstützen, die Produktqualität zu verbessern und in wettbewerbsintensiven Märkten eine vorhersehbare Leistung zu bieten.

Wie verbessert die Linie die Kundenzufriedenheit für nachgelagerte Hersteller?

Eine stabile Rotorleistung reduziert Motorgeräusche, erhöht die Drehmomentkonsistenz und erhöht die Produktzuverlässigkeit. Hersteller profitieren von weniger Garantieansprüchen und höheren Verbraucherbewertungen.

Wie verkürzt die Durchsatzoptimierung die Durchlaufzeiten?

Mit Zykluszeiten von nur 3–7 Sekunden pro Rotor wird die Produktionsplanung genauer. Dies unterstützt die Just-in-Time-Lieferung, insbesondere für OEM- und ODM-Kunden in der Automobil- und Haushaltsgeräteindustrie.

Wie wirkt sich hohe Präzision auf den Ruf der Marke und das Wachstum von Marktanteilen aus?

Überlegene Rotorqualität verbessert die Leistung der Endprodukte. Dies stärkt die Markenzuverlässigkeit und unterstützt langfristige Kundenbeziehungen in wettbewerbsintensiven globalen Märkten.

Häufig gestellte Fragen (FAQ)

Wie gewährleistet die Produktionslinie über lange Produktionszyklen hinweg eine gleichbleibende Qualität der Spulenwicklung?

Die Linie steuert Wickelspannung, Rotationsgeschwindigkeit und Windungszahl über servoangetriebene Motoren mit geschlossener Regelkreisüberwachung. Seilspanner und Ausrichtungssensoren verhindern Abweichungen auch bei längerem Betrieb. Dies gewährleistet eine gleichmäßige Spulendichte, einen stabilen Widerstand und eine zuverlässige Drehmomentabgabe für jeden Rotor.

Wie wird der Rotor ausgewuchtet, um Vibrationen zu eliminieren und die Haltbarkeit des Systems zu verbessern?

Dynamische Auswuchtmaschinen messen die Massenverteilung mittels Dual-Plane-Analyse. Wenn ein Ungleichgewicht erkannt wird, gleicht das System es aus, indem es Material entfernt oder die Gewichtsverteilung mit hoher Präzision anpasst. Dieser Prozess gewährleistet eine reibungslose Leistung, minimale Vibrationen und eine längere Lebensdauer der Komponenten.

Fazit und Kontakt

Eine DC-Bürstenrotor-Produktionslinie stellt ein vollständig ausgereiftes Fertigungsökosystem dar, das mechanische Präzision, elektronische Steuerung und fortschrittliche Qualitätssicherungstechnologien integriert, um eine konsistente Rotorproduktion in großen Mengen zu ermöglichen. Seine Kernkompetenzen liegen in der Aufrechterhaltung der Maßgenauigkeit, der Gewährleistung einer stabilen elektrischen Leistung, der Reduzierung betrieblicher Schwankungen und der Unterstützung skalierbarer Produktionsmodelle. Da die Industrie immer anspruchsvollere Motoranwendungen einführt, nimmt die Bedeutung einer zuverlässigen Rotorqualität weiter zu. Die hier beschriebenen Systeme ermöglichen es Herstellern, diese Anforderungen effizient zu erfüllen und sich gleichzeitig auf zukünftige Verbesserungen in den Bereichen Automatisierung, digitale Steuerung und intelligente Wartung vorzubereiten.

Für Unternehmen, die zuverlässige Kapazitäten für die Rotorproduktion suchen:SHUAIRUI®bietet technisch ausgereifte Lösungen, die auf verschiedene Industriebereiche zugeschnitten sind. Informieren Sie sich bitte über Spezifikationen, Anpassungsoptionen oder Unterstützung bei der ProjektintegrationKontaktieren Sie unsfür weitere Beratung.